- 8番、蔵林道、

龍翔街、

桐郷、浙江省、中国 - +86 573 89381086[email protected]

- ダウンロードPDF パンフレット

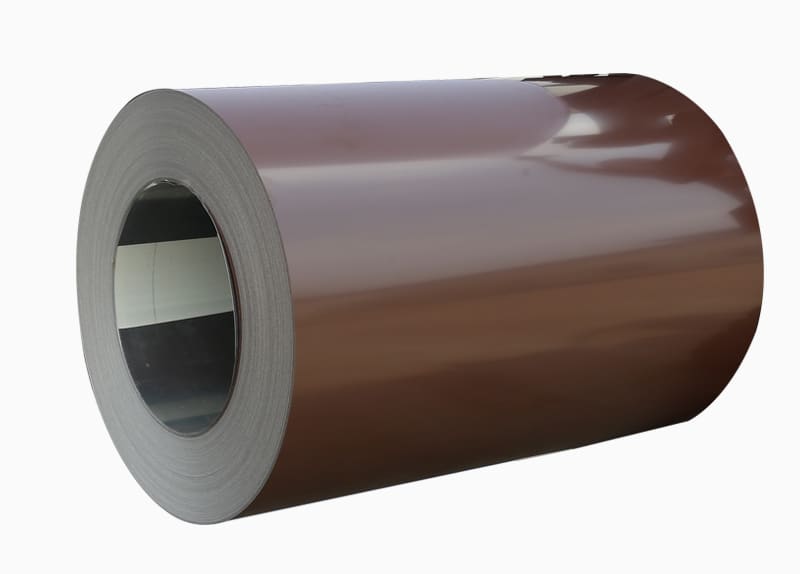

建設業界では、PPGI(事前にコーティングされた亜鉛めっき鋼コイル)とPPGL(事前にコーティングされた亜鉛メッキ鋼コイル)は、独自のパフォーマンスと経済に非常に好まれています。ただし、高品質は、高度な生産プロセスと厳格な品質管理と切り離せません。

生産プロセス:原材料から完成品へのプロセス全体の分析

の生産 建設PPGI / PPGLコイル 複数のキーステップを含む複雑で高度に自動化されたプロセスです。以下は、生産プロセス全体の詳細な分析です。

基板の調製:基質はPPGI/PPGLコイルの基礎であり、その品質は最終製品の性能に直接影響します。基質は通常、コールドロールスチールまたはホットディップ亜鉛めっき鋼(PPGI)および亜鉛メッキ鋼(PPGL)です。生産ラインに入る前に、基板を漬けて脱化させて、表面の酸化物と油汚れを除去して、後続のコーティングの接着を確保する必要があります。

化学処理:コーティングの前に、基質の表面を化学的に処理して、均一なリン酸塩またはクロム酸変換膜を形成する必要があります。このステップは、コーティングの接着を強化するだけでなく、基質の耐食性を改善します。

コーティングプロセス:

コーティングは、PPGI/PPGLコイル生産のコアリンクであり、プライマーコーティング、トップコートコーティング、バックコートコーティングの3つの段階に分けられます。

プライマーコーティング:プライマーの役割は、予備的な腐食防止を提供しながら、コーティングと基質の間の接着を強化することです。

トップコートコーティング:トップコートは、製品の外観と気象抵抗を決定します。一般的に使用されるコーティングには、ポリエステル(PE)、シリコン修飾ポリエステル(SMP)、フルオロカーボン(PVDF)が含まれます。

バックコートコーティング:バックコートは、主に基板の背面を保護して、輸送中および設置中の傷を防ぐために使用されます。

硬化と冷却:

コーティング後、コイルは高温オーブンで硬化してコーティングを完全に硬化させます。その後、熱応力による変形を避けるために、コイルは冷却装置によって室温まで冷却されます。

カットとパッケージング:

最後に、顧客のニーズに応じて、コイルは指定されたサイズにカットされ、輸送と保管のために水分防止とスクラッチプルーフのパッケージでパッケージ化されます。

品質管理:製品のパフォーマンスを決定する重要な要因

PPGI/PPGLコイルの品質管理は、生産のあらゆる段階で実行されます。主要な品質管理ポイントは次のとおりです。

基板品質検査:

基板の厚さ、平坦性、表面仕上げは、標準を満たす必要があります。わずかな欠陥があると、コーティングの接着が減少したり、外観が不十分になる可能性があります。

コーティングの厚さ制御:

コーティングの厚さは、製品の腐食防止性能とサービス寿命に直接影響します。薄すぎるコーティングは適切な保護を提供することはできませんが、厚すぎるコーティングは柔軟性と処理パフォーマンスに影響を与える可能性があります。したがって、コーティングの厚さの正確な制御が不可欠です。

温度と時間の硬化:

硬化プロセス中の温度と時間は、正確に制御する必要があります。温度が高すぎるか、時間が長すぎるとコーティングの老化が発生しますが、温度が不十分な場合はコーティングの硬度と接着に影響する可能性があります。

表面欠陥検出:

生産プロセス中に、泡、たるみ、傷などの表面欠陥が発生する可能性があります。これらの問題は、オンライン検出装置と手動検査の組み合わせにより、タイムリーに発見および修正できます。

風化テスト:完成したコイルは、実際の使用における信頼性を確保するために、UV老化テスト、塩スプレーテスト、濡れた熱サイクルテストを含む厳格な風化テストを受ける必要があります。